在现代批量化产品生产中,由于技术效率的限制等原因,大部分产品的尺寸检测均为抽检,包括样品的检测位置数,检测样品数量。随着技术的发展,全尺寸检测或者全批次检测,正成为产线检测实际需求。

华诺三维自动化蓝光3D检测系统,通过结构光面阵三维扫描技术,可快速获取被测零部件的准确、完整三维数据,之后将三维数据导入专业的检测软件,与设计数据相对比,色谱图可以直观显示形位偏差。

自动化蓝光3D检测系统,具有出色的运动控制功能,可快速获取三维型面测量数据,同时不受外界环境影响,支持真正的车间现场操作,使用户直接识别和标注偏差位置,3D全尺寸检测结果更加直观。

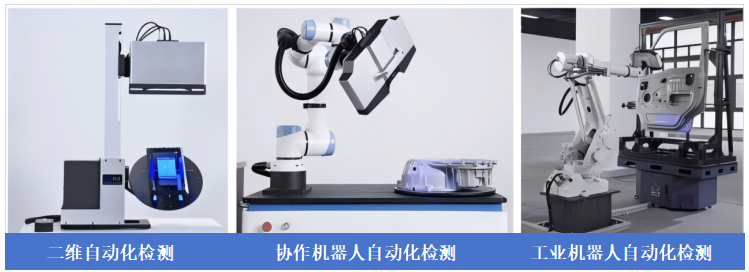

自动化蓝光三维扫描解决方案

自动化蓝光三维扫描测量系统,支持多种型号测量头,包括线扫、面扫、球扫等,覆盖从300万像素到1200万像素工业相机,从小幅面到大幅面测量头搭配,为各种精密零部件自动化3D检测的实施提供支持。

自动化测量典型应用案例

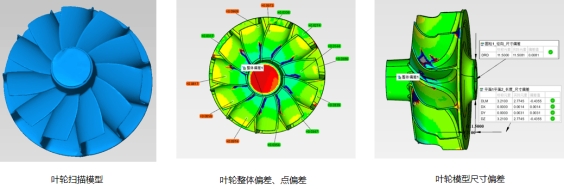

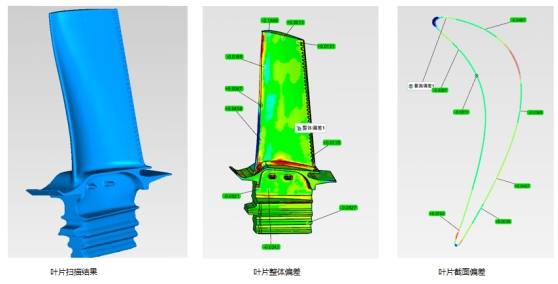

叶轮自动化检测

检测需求:

工件直径150mm以内,高度100mm以内,质量5Kg以内

检测整体偏差、尺寸偏差、形位公差

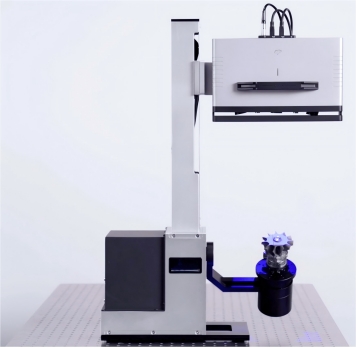

蓝光自动化3D检测(二维自动化)

解决方案:

使用蓝光三维扫描测量系统:通过示教扫描、智能补扫、创建模板、模板检测等功能实现自动化检测采用单双目混合扫描的方式,实现叶轮根部数据的完整性,定制夹具,快速进行上下料。

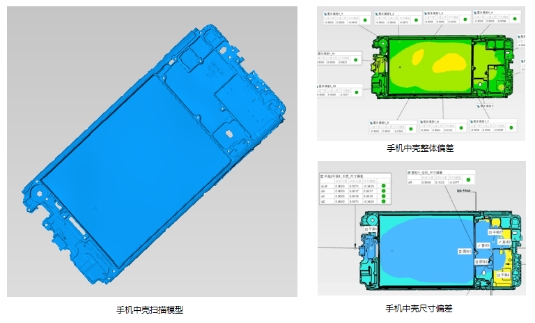

手机中框自动化3D检测

3D尺寸检测需求:

工件长度150mm以内,厚度1mm以内,质量1Kg以内

检测整体偏差、尺寸偏差、形位公差、厚度

解决方案:

使用蓝光三维扫描测量系统:通过示教扫描、智能补扫、创建模板、模板检测等功能实现自动化检测。

采用全局点方式进行正反拼接,扫描精度更高。

定制框架(包含全局点),可以快速进行翻转和上下料。

采用灰度特征值方法对孔位进行拟合,精度更高。

协作机器人-航空叶片自动化3D检测

检测需求:

工件尺寸:长宽高400mm以内,质量10Kg以内

人工手动上下料

一键自动化扫描和检测,报告输出

表面不能喷粉、贴点,边缘及小圆孔扫描完整

检测整体偏差、尺寸偏差、形位公差

解决方案:

使用蓝光三维扫描测量系统,通过搭配机械手实现自动化检测

定制夹具和扫描框架,快速进行工件更换

采用灰度特征值对孔位进行拟合,精度更高。

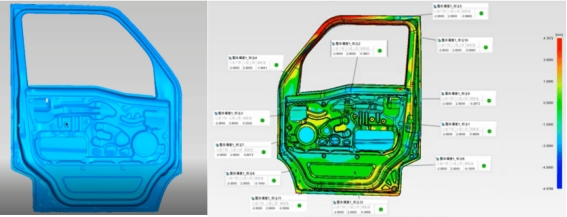

机器人钣金自动化3D检测

3D尺寸检测需求:

工件长宽高1.5m以内,质量100Kg

快速进行上下料

一键自动化扫描和检测,输出报告

圆孔、槽孔、边界数据清晰完整

孔位尺寸检测、边界检测、整体偏差检测

解决方案:

使用蓝光三维扫描测量系统,通过示教扫描、运动仿真、创建模板、模板检测等功能实现自动化检测

圆孔采用灰度特征值算法拟合、检测精度更高

定制框架:装夹坚固、使用叉车装卸,方便快捷,并且可进行双面扫描。

自动化蓝光三维扫描检测系统,测量头覆盖80~800mm幅面,可根据测量需求进行灵活搭配,适用于注塑件、钣金件、锻铸件、模具等各种制造方式及材质的质量检测,带来高效检测效率和高精度的检测结果,能满足批量自动化3D工业检测应用要求。