碳化硅陶瓷是一种具有高强度、高硬度、高热导率、高化学稳定性等优异性能的陶瓷材料,被广泛应用于航空航天、微电子、汽车工业、核工业等领域。近年来,汽车工业、航空航天等领域都对大尺寸、复杂结构的零部件有强烈的需求。

碳化硅陶瓷的广泛应用

目前对各种复杂结构形状SiC陶瓷需求急剧增加,传统的制造方法复杂、耗时、模具设计制作周期长。由于其极高的硬度和脆性,导致其加工极其困难。刀具不仅磨损严重,而且还可能产生裂纹等缺陷,难以达到良好的表面质量和尺寸精度。基于以上缺点,结合3D打印技术的SiC陶瓷制备技术成为目前研究和应用的主要发展方向,能良好地解决传统陶瓷材料复杂形状难成型、难加工,制作周期长、成本高的问题。

当前,3D打印工艺制造陶瓷的技术种类主要包括SLS (激光粉末烧结)、DIW(直接墨水书写)、SLA (光固化)、和BJ (粘结剂喷射)以及FDM(熔融挤出),上海硅酸盐所的科研人员对这几种的陶瓷3D打印技术进行了测试与认证。

与金属3D打印不同的是,陶瓷材料不能通过激光加热陶瓷粉末直接打印。直接SLS制件在烧结过程中产生的热应力难以避免产生裂纹,导致最终产品力学性能较差。

直接墨水书写(DIW)技术是将陶瓷粉末与各种有机物混合,制成陶瓷墨水,然后通过打印机将其打印到成形平面上形成陶瓷坯体。目前,该技术的难点是墨水中的固相含量太低,这会导致陶瓷坯体致密度较低。

采用直接墨水书写技术3D打印的Al2O3坯体

SLA是一种基于光敏陶瓷浆料光聚合的有效紫外光固化技术,是当前主流的陶瓷3D打印工艺,但由于碳化硅的高吸光度、高折射率,限制了浆料的固化厚度、固含量等参数。

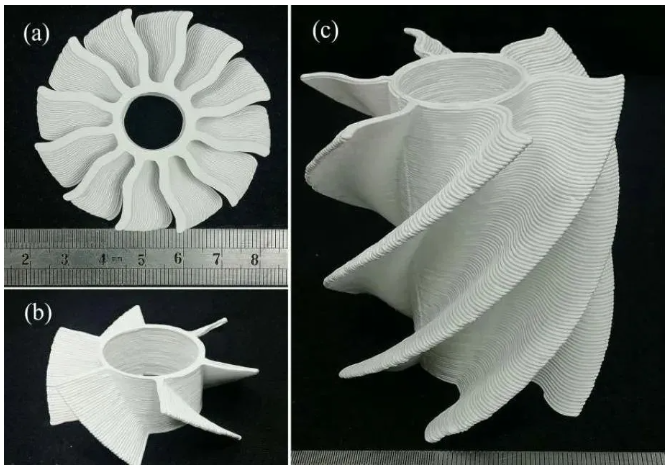

粉体熔融沉积成型(FDM)3D打印技术在传统熔融沉积方法的基础上,采用粉体混炼然后挤出机构3D打印制备SiC陶瓷,该方法具有以下优点:可粉体打印,原料制备方便;在常温状态下,粘接剂粘结力强;在高温状态下,粘接剂流动性好;在打印过程中可以通过温控消除应力;打印样品在常温下强度大;打印产品可常压烧结制备或反应烧结制备SiC陶瓷;打印料可循环利用。

BJ工艺可以快速打印复杂形状,同时保持打印精度。然而,BJ工艺限制了粉末的填充密度,导致SiC体积分数受限。

NASA格伦研究中心采用粘结剂喷射技术打印的SiC陶瓷复合材料涡轮发动机部件

常规的3D打印方法制备陶瓷材料,往往有机物含量较高,有利于打印成型,而陶瓷固含量相对较低,采用常压烧结方法一般材料难以达到高致密度,而SiC反应烧结是通过浸渗的熔融硅与坯体内的碳反应,将坯体中的SiC颗粒结合起来,从而实现陶瓷致密化。相比于常压烧结和热压烧结等常规方法,更容易实现材料致密化,同时反应烧结具有烧结温度低、烧结前后尺寸变化小等特点。